Papirmassestøbemaskiner

OM VIRKSOMHEDEN

TRIDAS er blandt de førende europæiske producenter af støbt papirmasse. I øjeblikket driver vi tre produktionsanlæg, der dækker et samlet areal på 22.000 m2. Siden 2018 har vi haft 9 fuldautomatiske produktionslinjer, som gør det muligt for os at opnå høj produktivitet og produktionsvariation. Produktionsprocessen overvåges af kvalitetsstyringsafdelingen i overensstemmelse med certificeringssystemerne ISO 9001, ISO 14001 og ISO 45001. Vores fordel er, at vi har vores egen design- og teknologiafdeling, der arbejder med at udvikle slutprodukter og produktionsforme. Vores egen udvikling, egne moderne produktionsteknologier og store lagerfaciliteter sikrer, at vi kan levere fleksible serviceydelser af høj kvalitet til vores kunder. Af hensyn til stigende produktivitet og kvalitetskrav blev udviklingsafdelingen i 2009 udvidet til at inkludere en division med vores egne produktionslinjer. Siden 2010 er alle de produktionsteknologier, der anvendes i vores virksomhed, blevet designet og fremstillet af os. Ved at kombinere vores egen udvikling og egne produktionsmidler er vores produktionsprocesser blevet højoptimeret, hvilket har resulteret i langsigtet driftssikkerhed for vores produktionslinjer. I 2019 etablerede vi TRIDAS Technology – en ny produktions- og salgsdivision for produktionslinjer til støbt papirmasse.

HVORFOR STØBT PAPIRMASSE?

Den globale vækst i forbruget har medført en højere produktion af engangsemballage og engangsservice. Hver eneste person på planeten producerer i gennemsnit 500 kg affald om året, hvilket bliver til 3,5 milliarder tons affald om året. Set med et langsigtet perspektiv er dette ikke bæredygtigt, og det er nødvendigt at begynde at styre al produktion som en cirkulær økonomi. Én ting, der er afgørende for en bæredygtig udvikling, er, at de anvendte materialer kan adskilles i to af hinanden uafhængige cirkulationsflows, der styres af en anden logik. Den første opererer med materialer af organisk oprindelse, som er let nedbrydelige, og som uden problemer kan føres tilbage til biosfæren. Den anden opererer med syntetiske materialer. En af disse muligheder er at bruge støbt papirmasse, som er fremstillet af ren jomfrupapirmasse (træ) eller genbrugt affaldspapir, og som er 100 % genvindeligt. Ved at bruge dette kan affaldsmængden og dermed den indvirkning, vores aktiviteter har på miljøet, minimeres gennem reducerede NOx- og COx-udledninger.

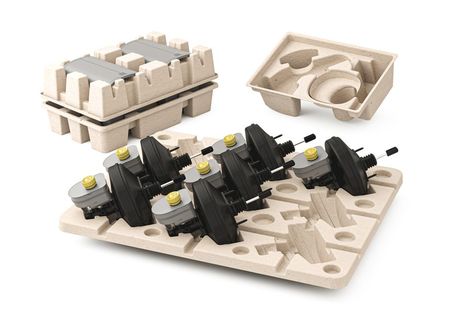

Emballage af støbt papirmasse har været brugt i mere end 100 år. Den første reference til presset fiber kan dateres tilbage til 1903, hvor Martin Keyes fra Maine i USA begyndte at lave formede æsker til kager. På grund af de formede fibres enestående evne til at absorbere stød greb idéen om sig, og man begyndte i 1931 at pakke og transportere friske æg i særlige emballager fremstillet af støbt papirmasse. I 1990'erne begyndte man at bruge materialet til industri- og designemballage. De indiskutable fordele ved støbt papirmasse er materialets genanvendelighed, bæredygtighed og nedbrydelighed i jorden.

FREMSTILLET AF GENANVENDELIGEMATERIALER

100 % GENANVENDT

BIO-NEDBRYDELIG

FORMSTABIL

ØKONOMISK GUNSTIG

YDER IDEEL BESKYTTELSE

MINIMERER AFFALD

ENKEL STABLING

= MINDRE LAGERBEHOV

KAN TRYKKES ELLER MÆRKES PÅ ETIKETTER

ELEKTROSTATISK

NEUTRAL

FREMSTILLET UDEN GIFTIGE SUBSTANSER

CO2- OG NOX-NEUTRALE RÅSTOFFER

Om vores produktionslinjer

TRIDAS' produktionslinjer giver et ideelt forhold mellem kvalitet og pris. Vores produktionsteknologier anvender udelukkende europæiske komponenter. Derfor yder vi garanti- og eftergarantiservice. Som tjekkisk producent leverer vi europæisk kvalitet og sikkerhedsstandarder. Alle rør og komponenter, der kommer i kontakt med vand eller papirmasse, er udelukkende fremstillet af rustfrit stål. Hele produktionslinjen leveres som en enkelt enhed, hvilket inkluderer klargøring af papirmasse, bakkeproduktion, efterfølgende finish og et centralt styresystem.

Det primære tilførte materiale til støbt papirmasse er genbrugspapir. Dog er det også muligt at bruge alle andre former for papirmasse- eller cellulosebaserede materialer som f.eks. karton, aviser, tissuepapir, skrivepapir, primær træmasse eller papirmasser fremstillet af landbrugsprodukter. Afhængigt af det anvendte tilførte materiale, vægtykkelsen og overfladekvaliteten opdeler vi produktionsteknologierne i industri, termoformning og bordservice.

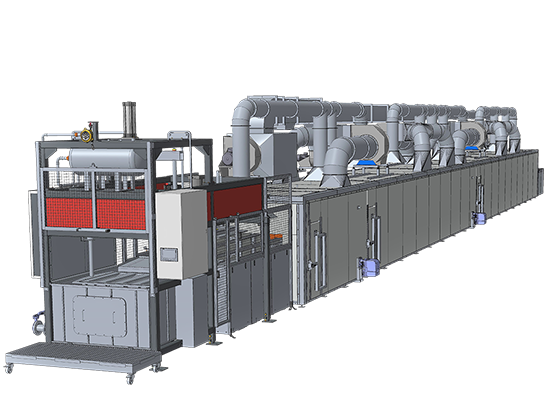

LINJE CL660 eller CL1150 TIL INDUSTRI

Denne produktionslinje er designet primært til industriemballage som f.eks. emballage til møbler, stålkomponenter, maskindele, motordele, elektronik, landbrug osv. Det primære tilførte materiale er genbrugspap, aviser, tissuepapir eller en kombination af disse. Det er også muligt at bruge papirmasse fremstillet af restprodukter fra landbruget som f.eks. humle, majs, korn, tørv osv. Produktionsprocesser: Fibrilleret og renset papir suges ned på formen, hvorefter det overføres til tørrebåndet. Efter tørring placeres produktet på paller. For at opnå en højere overfladekvalitet kan produktet efterpresses og tilskæres.

| Maks. produktstørrelse | 1200 x 1000 mm |

| Vægtykkelse | 1–7 mm |

| Produktionskapacitet | op til 250 kg/h (op til 23 millioner stk./år) |

| Strømforbrug | 100–180 kWh |

| Naturgasforbrug | 25–55 m3/h |

| Vandforbrug | 150–500 l/h |

| Minimumkrav til areal | 750 m2 |

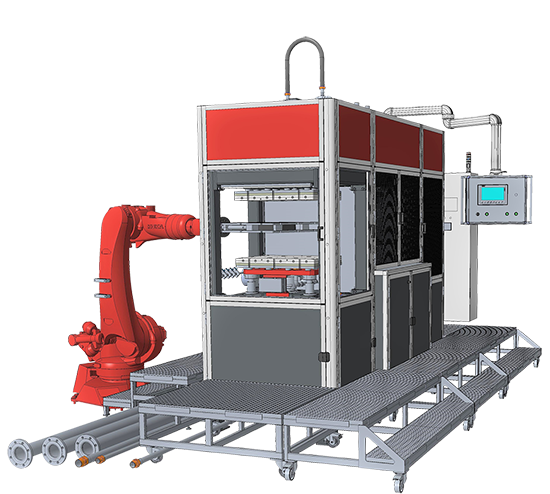

LINJE KP750 TIL TERMOFORMNING AF PAPIR

Denne produktionslinje er primært designet til fremstilling af bakker i komplekse former eller produkter med større fokus på overfladekvaliteten. Under produktionsprocessen varmpresses de våde bakker for at gøre overfladen glat. Disse bakker bruges primært til dyr elektronik, kosmetik eller bilindustrien eller til komponenter med komplekse former eller små komponenter. Det tilførte materiale er primært ren papirmasse, testliner, kraftliner eller tissuepapir. Produktionsprocesser: Fibrilleret og slebet papir suges ned på støbeformen. Det transporteres derefter ind i tørre- og presseformen. Produktionslinjen leveres som en enkelt enhed, dvs. papirmasseklargøring plus 4 til 12 KP 750-maskiner.

| Maks. produktstørrelse | 600 x 500 mm |

| Vægtykkelse | 0.4–1.5 mm |

| Min. antal maskiner | 4 x KP750 |

| Maks. antal maskiner | 12 x KP750 |

| KP750's produktionskapacitet | 13 kg/h (op til 6 mio. stk./år) |

| Maks. produktionskapacitet | 155 kg/h (op til 72 mio. stk./år) |

| Strømforbrug | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Vandforbrug | 130 l/h til 400 l/h |

| Minimumkrav til areal | 300 m2 |

LINJE KP DUO930 TIL PAPIR TIL BORDSERVICE

Denne produktionslinje er primært designet til fremstilling af papirtallerkener og låg til papirkrus. Under produktionsprocessen varmpresses de våde tallerkener eller låg for at gøre overfladen glat. Låg og tallerkener, der fremstilles med denne teknologi, er vandbestandige og kan fuldt ud erstatte tilsvarende produkter af plast. Da disse produkter er designet til direkte kontakt med fødevarer, er det tilførte materiale altid jomfrupapirmasse. Anbefalede typer af papirmasse er bagasse, bambus, eukalyptus, blødt træ og hårdt træ. Produktionsprocesser: Fibrilleret og slebet papir suges ned på støbeformen. Det transporteres derefter ind i tørre- og presseformen. Det sidste produktionstrin er tilskæring af kanterne og udskæring af hullerne (papirlågene). Produktionslinjen leveres som en enkelt enhed, dvs. papirmasseklargøring plus 4 til 8 KP930-maskiner.

| Maks. produktstørrelse | 850 x 850 mm |

| Vægtykkelse | 0.4–1.0 mm |

| Min. antal enheder | 4 x KP930 |

| Maks. antal enheder | 8 x KP930 |

| KP930's produktionskapacitet | 21 kg/h (op til 45 mio. koplåg/år eller 8,5 mio. tallerkener/år) |

| Maks. produktionskapacitet | 168 kg/h (op til 360 mio. koplåg/år eller 68 mio. tallerkener/år) |

| Strømforbrug | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Vandforbrug | 210 l/h til 450 l/h |

| Minimumkrav til areal | 500 m2 |

Siden 2013 har TRIDAS været patenthaver af europæiske patenter på papirlåg til varme drikke (med drikkehuller) RCD 002254581-0001 og papirlåg med hul til sugerør RCD 002254581-0002. Ved køb af vores produktionslinje og forme til fremstilling af disse låg får køberen licens til at fremstille papirlåg med en maksimumvolumen svarende til den indkøbte produktionsteknologi.

KONTAKTOPLYSNINGER