Cellulózfröccsöntő gépek

CÉGÜNKRŐL

A TRIDAS a vezető európai préseltpapírpép-gyártók közé tartozik. Jelenleg három gyártólétesítményt üzemeltetünk, melyek összterülete 22 000 m2. 2018 óta 9 teljesen automata gépsorral rendelkezünk, melyek a gyártás és a termékek széles választékát biztosítják. A teljes folyamatot a minőség-ellenőrzési részleg felügyeli az ISO 9001, ISO 14001 és ISO 45001 tanúsítványokkal összhangban. Előnyeink közé tartozik, hogy saját tervezési és technológiai részleggel rendelkezünk, amely a végtermékek fejlesztésében és a présformák gyártásában is részt vesz. Saját fejlesztési és modern termelési technológiáink, valamint tágas raktáraink révén ügyfeleinknek magas színvonalú és rugalmas szolgáltatásokat tudunk nyújtani. Tekintettel az egyre szigorúbb gyártási és minőségi követelményekre 2009-ben a gyártósor üzletág hozzácsatolásával bővítettük a fejlesztési részleget. 2010 óta a cégünk által alkalmazott összes termelési technológiát mi tervezzük és gyártjuk. A fejlesztési és gyártási részleg egyesítése révén sikerült megvalósítanunk a termelési folyamatok nagyfokú optimalizálását, ami biztosítja a gyártósorunk hosszú távú megbízhatóságát. 2019-ben létrehoztuk a TRIDAS Technology-t, amely a préselt papírpép gyártósorokat kiszolgáló új gyártási és értékesítési üzletág.

MIÉRT HASZNÁLJUNK PRÉSELT PAPÍRPÉPET?

A fogyasztás világméretű növekedésével egyre több egyszer használatos csomagolást és asztali edényt kell előállítani. Minden egyes ember évente átlagosan 500 kg hulladékot termel, ami évente 3,5 milliárd tonnát jelent. Hosszú távon ez nem fenntartható megoldás, ezért a termelési folyamatokban is be kell vezetni a körforgásos gazdálkodást. Ennek lényege, hogy a felhasznált anyagokat két, egymástól függetlenül és eltérő logika szerint irányított körfolyamatra osztják, ami alapvető fontosságú a fenntartható fejlődés szempontjából. Az első körfolyamatba olyan szerves eredetű anyagok kerülnek, amelyek könnyen lebonthatók, és gond nélkül visszajuttathatók a bioszférába. A másik körfolyamatba szintetikus anyagok kerülnek. Az egyik ilyen lehetőség a préselt papírpép használata, amely szűz (fa) cellulózból vagy újrahasznosított papírból készül, és 100%-ban újrahasznosítható. Ennek használatával kevesebb NOx- és COx-kibocsátás érhető el, így minimálisra csökken a hulladék mennyisége és tevékenységünknek a környezetre gyakorolt hatása.

A préselt papírpép csomagolást már több mint 100 éve használják. A préselt pép első említése 1903-ból származik, amikor Martin Keyes az USA-beli Maine államban elkezdte a formázott lemezek gyártását cukrászati termékekhez. A préselt papírpép kiváló ütéselnyelő képessége folytán, 1931-ben merült fel az az ötlet, hogy a friss tojást préselt papírpépből készült speciális csomagolásban kellene tárolni és szállítani. Az 1990-es években megkezdődött a papírpép ipari és formatervezési csomagolóanyagként történő alkalmazása. A préselt papírpép vitathatatlan előnye, hogy újrahasznosítható, fenntartható és lebomlik a talajban.

MEGÚJULÓ ERŐFORRÁSOK

FELHASZNÁLÁSÁVAL

KÉSZÜL

100% - BAN ÚJRAHASZNOSÍTHATÓ

BIOLÓGIAILAG

LEBOMLIK

ELEKTROSZTATIKUSAN SEMLEGES

GAZDASÁGILAG

ELŐNYÖS

IDEÁLIS VÉDELEM

MINIMÁLISRA CSÖKKENTI A HULLADÉKOT

KÖNNYEN RAKÁSOLHATÓ

= KEVESEBB A KÉSZLET

NYOMTATNI,

CÍMKÉZNI LEHET

ELEKTROSZTATIKUSAN

SEMLEGES

ALAPANYAG FELHASZNÁLÁSA

NÉLKÜL GYÁRTHATÓ

CO2 ÉS

NITROGÉN-MONOXID SEMLEGES

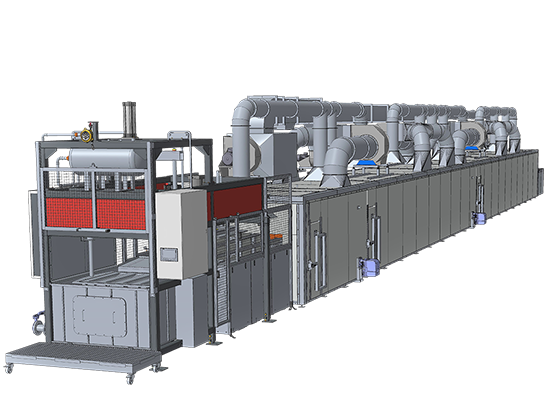

Gyártósoraink

A TRIDAS gyártósorai ideális ár-minőség arányt képviselnek. Termelési technológiánk kizárólag európai alkatrészeket használ. Ennek köszönhetően garanciális és jótállási időszak utáni szolgáltatást is biztosítunk. Csehországi gyártóként megfelelünk az európai minőségi és biztonsági szabványoknak. A vízzel vagy cellulózzal érintkező összes cső és alkatrész teljes egészében rozsdamentes acélból készül. A teljes gyártósor egyetlen egységből áll, amely magában foglalja a pép előkészítését, a tálca előállítását, az azt követő felületkezelést és egy központi vezérlőrendszert.

A préselt papírpép elsődleges alapanyaga az újrahasznosított papír, azonban bármilyen pép vagy cellulóz alapú anyag, például karton, újság, papírtörlő, írólap, elsődleges facsiszolat vagy mezőgazdasági termékekből készült pép felhasználható. A felhasznált alapanyagtól, a falvastagságtól és a felület minőségétől függően a termelési technológia ipari, hőformázó és asztaliedény-gyártó gépsorokat foglal magában.

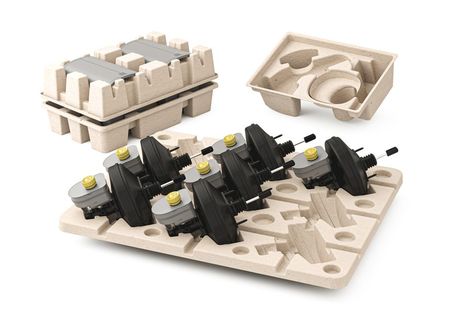

CL660 vagy CL1150 IPARI GYÁRTÓSOR

Ez a gyártósor elsősorban ipari csomagolásokhoz, például bútorok, acél alkatrészek, gépalkatrészek, motoralkatrészek, elektronikai és mezőgazdasági termékek stb. csomagolásához készült. Az elsődleges alapanyag újrahasznosított karton, újság, papírtörlő vagy ezek kombinációi. Ezenkívül maradék mezőgazdasági termékekből, például komlóból, kukoricából, gabonafélékből, tőzegből stb. készült pép is használható. Gyártási folyamat: A gép a rostosított és megtisztított papírt rászívja az öntőformára, majd továbbítja a szárítószalaghoz. Szárítás után a terméket raklapokra helyezik. A magasabb felületi minőség elérése érdekében a termék újrapréselhető és vágható.

| Max. termékméret | 1200 x 1000 mm |

| Falvastagság | 1–7 mm |

| Gyártási kapacitás | max. 250 kg/h (max. 23 millió db/év) |

| Energiafogyasztás | 100–180 kWh |

| Földgázfogyasztás | 25–55 m3/h |

| Vízfogyasztás | 150–500 l/h |

| Minimálisan szükséges terület | 750 m2 |

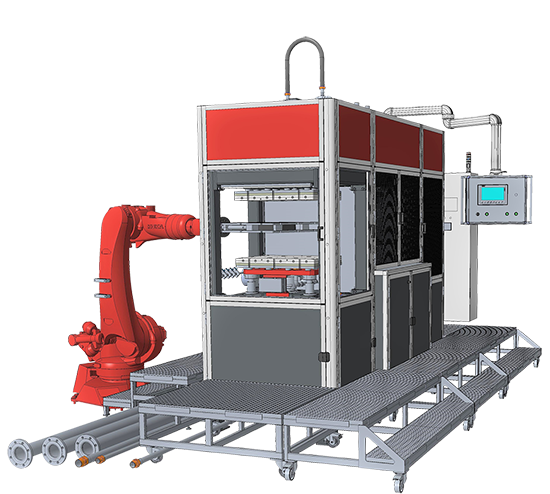

KP750 HŐFORMÁZÓ GYÁRTÓSOR

Ez a gyártósor elsősorban bonyolult formájú tálcák gyártására alkalmas, vagy ha a felület minősége kiemelt szerepet játszik. A gyártási folyamat során a nedves tálcákat melegen sajtolják a sima felület eléréséhez. Ezeket a tálcákat elsősorban prémium kategóriájú elektronikai és kozmetikai termékeknél, az autóiparban, illetve bonyolult formájú vagy kis méretű alkatrészeknél használják. Az alapanyag elsősorban tiszta cellulóz, testliner, nátronpapír vagy papírtörlő. Gyártási folyamat: A gép a rostosított és őrölt papírt rászívja az öntőformára, majd a szárító és sajtoló formába továbbítja. A gyártósor egyetlen egységből áll (cellulóz előkészítése plusz a 4–12 KP750 gépek).

| Max. termékméret | 600 x 500 mm |

| Falvastagság | 0.4–1.5 mm |

| Gépek min. száma | 4 x KP750 |

| Gépek max. száma | 12 x KP750 |

| KP750 gyártási kapacitása | 13 kg/h (max. 6 millió db/év) |

| Max. gyártási kapacitás | 155 kg/h (max. 72 millió db/év) |

| Energiafogyasztás | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Vízfogyasztás | 130 l/h és 400 l/h között |

| Minimálisan szükséges terület | 300 m2 |

KP DUO930 ASZTALIEDÉNY-GYÁRTÓ GÉPSOR

Ez a gyártósor elsősorban papírtányérok és papírpoharak fedeleinek gyártására alkalmas. A gyártási folyamat során a nedves tányérokat vagy fedeleket melegen sajtolják a sima felület eléréséhez. Az ezzel a technológiával készült fedelek és tányérok vízállóak, és teljes mértékben helyettesíthetik a műanyagot. Mivel ezek a termékek közvetlenül érintkeznek az élelmiszerekkel, az alapanyaguk mindig szűz cellulóz. Ajánlott cellulózfajták: kipréselt cukornád, bambusz, eukaliptusz, puhafa és keményfa. Gyártási folyamat: A gép a rostosított és őrölt cellulózt rászívja az öntőformára, majd a szárító és sajtoló formába továbbítja. Az utolsó gyártási lépés a szélek levágása és a lyukak (papírfedelek) kivágása. A gyártósor egyetlen egységből áll (cellulóz előkészítése plusz a 4–8 KP930 gépek).

| Max. termékméret | 850 x 850 mm |

| Falvastagság | 0.4–1.0 mm |

| Egységek min. száma | 4 x KP930 |

| Egységek max. száma | 8 x KP930 |

| KP930 gyártási kapacitása | 21 kg/h (max. 45 millió pohárfedél/év vagy 8,5 millió tányér/év) |

| Max. gyártási kapacitás | 168 kg/h (max. 360 millió pohárfedél/év vagy 68 millió tányér/év) |

| Energiafogyasztás | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Vízfogyasztás | 210 l/h és 450 l/h között |

| Minimálisan szükséges terület | 500 m2 |

2013 óta a TRIDAS az alábbi európai szabadalmakkal rendelkezik: RCD 002254581-0001 forró italok (ivólyukakkal ellátott) papírfedele és RCD 002254581-0002 szívószálas papírfedelek. Ha egy vevő ezen fedelek gyártásához megvásárolja a gyártósorunkat és az öntőformáinkat, akkor ezáltal a megvásárolt termelési technológiának megfelelő mennyiségű papírfedél gyártására is licencet szerez.

ELÉRHETŐSÉGÜNK