Maszyny do formowania masy papierowej

INFORMACJE O FIRMIE

TRIDAS należy do czołówki europejskich producentów włókien formowanych. Obecnie zarządzamy trzema zakładami produkcyjnymi zajmującymi łącznie powierzchnię 22 000 m2. Od roku 2018 posiadamy 9 w pełni zautomatyzowanych linii produkcyjnych, dzięki którym możemy uzyskać wysoką wydajność i różnorodność produktów. Proces produkcji jest nadzorowany przez dział kontroli jakości, zgodnie z certyfikatami ISO 9001, ISO 14001 i ISO 45001. Naszym atutem jest własny dział projektowo-technologiczny, który opracowuje produkty końcowe oraz przygotowuje formy produkcyjne. Rozwój naszej firmy, nowoczesne technologie produkcyjne oraz obszerne magazyny gwarantują klientom wysoką jakość i elastyczność świadczonych przez nas usług. W związku ze zwiększeniem wymagań w zakresie produktywności i jakości, w roku 2009 dział rozwoju został rozbudowany i objął nasze własne linie produkcyjne. Od roku 2010 wszystkie produkcyjne rozwiązania technologiczne wykorzystywane w naszej firmie są projektowane i przygotowywane przez nas samych. Połączenie rozwoju przedsiębiorstwa i własnych środków produkcji sprawiło, że stosowane procesy produkcyjne zostały w znacznym stopniu zoptymalizowane, co pozwoliło zapewnić niezawodność naszych linii produkcyjnych w długofalowej perspektywie. W roku 2019 utworzyliśmy TRIDAS Technology – nowy oddział zajmujący się produkcją i sprzedażą linii produkcyjnych do włókien formowanych.

DLACZEGO WŁÓKNO FORMOWANE?

Wzrost konsumpcji na świecie oznacza wyższą produkcję jednorazowych opakowań oraz naczyń jednorazowego użytku. Każda osoba na Ziemi wytwarza średnio 500 kg odpadów rocznie, co w efekcie prowadzi co roku do powstania 3,5 mld ton odpadów. W perspektywie długoterminowej oznacza to niezgodność z zasadami zrównoważonego rozwoju i konieczność rozpoczęcia zarządzania całą produkcją w systemie gospodarki o obiegu zamkniętym. Kwestią mającą kluczowe znaczenie dla zrównoważonego rozwoju jest fakt, że stosowane materiały zostają podzielone na dwa niezależne strumienie przepływu, dla których obowiązują różne tryby zarządzania. Pierwszy strumień obejmuje materiały pochodzenia organicznego, które łatwo ulegają biodegradacji i których odprowadzenie z powrotem do środowiska nie powoduje problemów. Drugi strumień tworzą materiały syntetyczne. Jedną z możliwości jest wykorzystanie włókna formowanego, wykonanego z czystej masy włóknistej (drzewnej) lub z makulatury i podlegającego recyklingowi w 100%. Dzięki zastosowaniu tego surowca, ilość odpadów, a tym samym wpływ naszej działalności na środowisko, są ograniczone do minimum, poprzez obniżenie poziomu emisji NOx i COx.

Opakowania z formowanej masy papierowej są stosowane od ponad 100 lat. Pierwsze wzmianki na temat włókna prasowanego pochodzą z roku 1903, kiedy Martin Keyes z Maine w Stanach Zjednoczonych rozpoczął produkcję formowanych stolnic do ciasta. Z uwagi na doskonałą zdolność włókna formowanego do pochłaniania wstrząsów, w 1931 roku pojawił się pomysł zastosowania wykonanych z niego, specjalnych opakowań do przechowywania i transportu świeżych jaj. W latach 90-tych XX wieku zaczęto wykorzystywać tę technologię w opakowaniach przemysłowych i dekoracyjnych. Do niezaprzeczalnych zalet włókna formowanego należy zaliczyć możliwość poddania go recyklingowi, zgodność z zasadami zrównoważonego rozwoju i zdolność rozkładu w glebie.

JEST WYTWARZANA

Z ZASOBÓW ODNAWIALNYCH

NADAJE SIĘ

W CAŁOŚCI DO

POWTÓRNEGO PRZETWORZENIA

ULEGA BIODEGRADACJI

NIE ELEKTRYZUJE SIĘ

JEJ UŻYCIE JEST

OPŁACALNE EKONOMICZNIE

NADAJE SIĘ W CAŁOŚCI DO POWTÓRNEGO PRZETWORZENIA

OGRANICZA ILOŚĆ ODPADÓW

ŁATWO SIĘ PIĘTRUJE

= ZAJMUJE MNIEJ MIEJSCA W MAGAZYNIE

MOŻNA NA NIEJ DRUKOWAĆ

I OZNACZAĆ JĄ

NIE ELEKTRYZUJE SIĘ

JEST WYTWARZANA BEZ

UŻYCIA SUBSTANCJI TOKSYCZNYCH

JEST SUROWCEM NIEZAWIERAJĄCYM

CO2 I NO2

Informacje o naszych liniach produkcyjnych

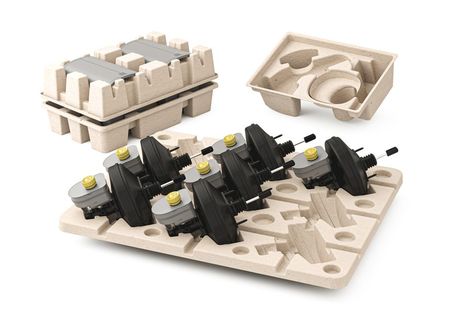

Linie produkcyjne firmy TRIDAS obrazują idealny stosunek ceny do jakości. Nasze rozwiązania technologiczne do produkcji są dostarczane wyłącznie z europejskimi podzespołami. Dzięki temu, udzielamy na nie gwarancji i realizujemy obsługę pogwarancyjną. Jako czeski producent zapewniamy europejską jakość i zgodność z normami bezpieczeństwa. Wszystkie przewody rurowe i podzespoły mające kontakt z wodą lub masą papierową są wykonane w całości ze stali nierdzewnej. Cała linia produkcyjna jest dostarczana jako jeden zespół, który zawiera stanowisko przygotowania masy papierowej, produkcji tac, wykończenia oraz układ centralnego sterowania.

Podstawowym materiałem wsadowym do wytwarzania włókna formowanego jest papier pochodzący z recyklingu. Możliwe jest jednak również stosowanie wszelkich innych materiałów na bazie masy włóknistej lub celulozy, takich jak tektura, gazety, bibuła, papier listowy, masa drzewna lub masa wykonana z produktów rolnych. Zależnie od zastosowanego materiału wsadowego, grubości ścianek i jakości powierzchni, dzielimy technologiczne rozwiązania produkcyjne na linie przemysłowe, linie kształtowania termicznego oraz linie do naczyń jednorazowego użytku.

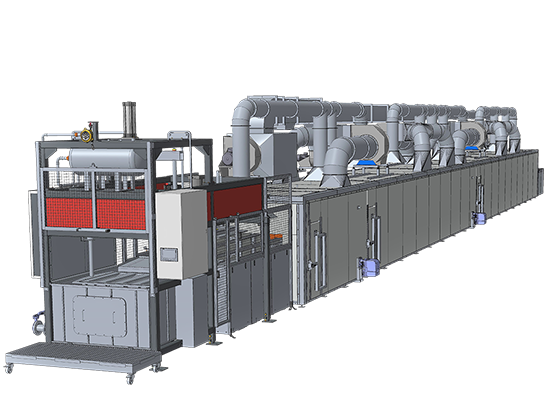

LINIA PRZEMYSŁOWA CL660 lub CL1150

Ta linia produkcyjna jest przeznaczona głównie do wytwarzania opakowań przemysłowych, takich jak opakowania mebli, podzespołów stalowych, elementów maszyn, części silników, urządzeń elektronicznych, rolniczych itd. Podstawowym materiałem wsadowym jest w tym przypadku tektura z recyklingu, gazety, bibuła lub połączenie tych surowców. Można również stosować masę włóknistą przygotowaną z pozostałości produktów rolnych, takich jak chmiel, kukurydza, zboże, torf itd. Proces produkcji: rozwłókniony i oczyszczony papier jest zasysany do formy, a następnie przenoszony na przenośnik suszarniczy. Po osuszeniu, produkt zostaje umieszczony na paletach. W celu uzyskania wyższej jakości powierzchni, produkt może być ponownie poddany ściskaniu pod obciążeniem oraz przycinaniu.

| Maks. wymiary produktu | 1200 x 1000 mm |

| Grubość ścianek | 1–7 mm |

| Zdolność produkcyjna | do 250 kg/h (do 23 milionów sztuk/rocznie) |

| Zużycie energii | 100–180 kWh |

| Zużycie gazu ziemnego | 25–55 m3/h |

| Zużycie wody | 150–500 l/h |

| Minimalna niezbędna powierzchnia | 750 m2 |

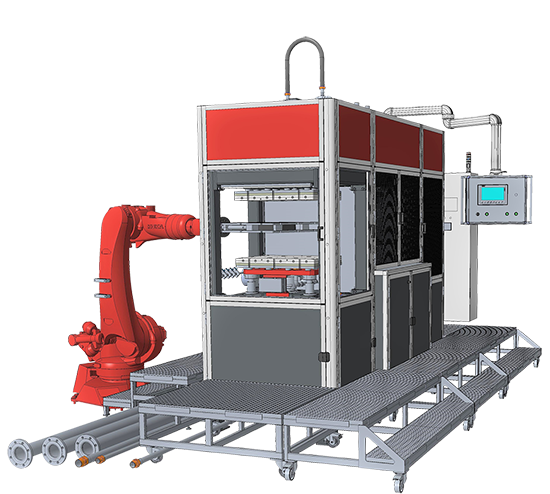

LINIA KSZTAŁTOWANIA TERMICZNEGO MASY PAPIEROWEJ KP750

Ta linia produkcyjna jest przeznaczona głównie do wytwarzania tac o złożonych kształtach lub takich, w których konieczne jest uzyskanie wyższej jakości powierzchni. W trakcie procesu produkcji mokre tace są prasowane w wysokiej temperaturze w celu wygładzenia ich powierzchni. Takie tace są wykorzystywane przede wszystkim do pakowania wysokiej klasy urządzeń elektronicznych, kosmetyków, wyrobów dla przemysłu samochodowego lub podzespołów o skomplikowanych kształtach albo posiadających niewielkie, wystające części. Materiałem wsadowym jest w tym przypadku głównie czysta masa włóknista, papier makulaturowy (tzw. testliner), papier siarczanowy (tzw. kraftliner) lub bibuła. Proces produkcji: rozwłókniony i przekształcony w masę papier jest zasysany do formy. Następnie zostaje przeniesiony na stanowisko suszenia i prasowania. Linia produkcyjna jest dostarczana jako jeden zespół, tzn. system przygotowania masy włóknistej plus 4 do 12 urządzeń KP 750.

| Maks. wymiary produktu | 600 x 500 mm |

| Grubość ścianek | 0.4–1.5 mm |

| Min. liczba urządzeń | 4 x KP750 |

| Maks. liczba urządzeń | 12 x KP750 |

| Zdolność produkcyjna KP750 | 13 kg/h (do 6 milionów sztuk/rocznie) |

| Maks. zdolność produkcyjna | 155 kg/h (do 72 milionów sztuk/rocznie) |

| Zużycie energii | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Zużycie wody | 130 l/h do 400 l/h |

| Minimalna niezbędna powierzchnia | 300 m2 |

LINIA DO JEDNORAZOWYCH NACZYŃ PAPIEROWYCH KP DUO930

Ta linia produkcyjna jest przeznaczona głównie do wytwarzania papierowych talerzy i pokrywek papierowych kubków. W trakcie procesu produkcji mokre talerze lub pokrywki są prasowane w wysokiej temperaturze w celu wygładzenia ich powierzchni. Pokrywki i talerze wykonane przy użyciu tej technologii są wodoodporne i mogą całkowicie zastąpić naczynia plastikowe. Ponieważ produkty te będą mieć bezpośredni kontakt z żywnością, jako materiał wsadowy jest zawsze stosowana czysta masa włóknista. W tym przypadku zalecane jest przygotowanie masy z miąższu trzciny cukrowej, bambusa, eukaliptusa, bądź też miękkiego albo twardego drewna. Proces produkcji: rozwłókniony i przekształcony w masę materiał jest zasysany do formy. Następnie zostaje przeniesiony na stanowisko suszenia i prasowania. Ostatni etap produkcji obejmuje przycinanie krawędzi i wycinanie otworów (papierowe pokrywki). Linia produkcyjna jest dostarczana jako jeden zespół, tzn. system przygotowania masy włóknistej plus 4 do 8 urządzeń KP930.

| Maks. wymiary produktu | 850 x 850 mm |

| Grubość ścianek | 0.4–1.0 mm |

| Min. liczba jednostek | 4 x KP930 |

| Maks. liczba jednostek | 8 x KP930 |

| Zdolność produkcyjna KP930 | 21 kg/h (do 45 milionów pokrywek na kubki lub 8,5 miliona talerzy/rocznie) |

| Maksymalna zdolność produkcyjna | 168 kg/h (do 360 milionów pokrywek na kubki lub 68 milionów talerzy/rocznie) |

| Zużycie energii | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Zużycie wody | 210 l/h do 450 l/h |

| Minimalna niezbędna powierzchnia | 500 m2 |

Od roku 2013 firma TRIDAS jest posiadaczem europejskich patentów na papierowe pokrywki do gorących napojów (z otworami do picia) RCD 002254581-0001 oraz papierowe pokrywki z otworem na słomkę RCD 002254581-0002. Po dokonaniu zakupu naszej linii produkcyjnej i form do wytwarzania takich pokrywek, klient uzyskuje licencję na produkcję papierowych pokrywek w zakresie określonym maksymalną przepustowością zakupionego rozwiązania technologicznego.

SKONTAKTUJ SIĘ Z NAMI